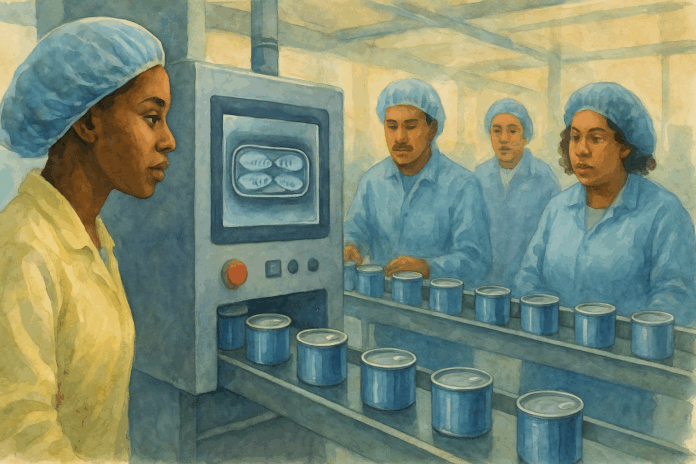

Inspeção por Raio-X no Enlatamento do Pescado

Com milhares de latas passando pelas linhas de produção a cada hora, mesmo o menor defeito pode levar a recolhimentos custosos ou danificar a reputação da marca. A inspeção por raio-X tornou-se um divisor de águas, fornecendo uma maneira confiável de detectar contaminantes físicos, verificar a integridade do produto e manter a conformidade.

A inspeção por raio-X no processo de enlatamento do pescado

A tecnologia de raio-X oferece uma solução robusta para detectar contaminantes físicos em latas metálicas, como fragmentos de metal, vidro, pedras, ossos calcificados e plásticos densos. Em tempo real, os sistemas de inspeção por raio-X identificam materiais estranhos dentro do próprio produto, independentemente do material da embalagem. Isso os torna indispensáveis para manter altos padrões de segurança alimentar.

Além da detecção de contaminantes físicos, a inspeção por raio-X apoia o controle de qualidade monitorando os níveis de enchimento, identificando componentes ausentes e detectando latas amassadas. A tecnologia utiliza ferramentas específicas para verificar se os produtos estão nos níveis corretos, evitando desperdícios desnecessários ou frustrações dos consumidores com latas parcialmente enchidas (“subenchimentos”).

No pescado enlatado (mexilhão, ostra, marisco, polvo, ou posta de peixe), por exemplo, a inspeção por raio-X ajuda a verificar se o produto está preenchido uniformemente, prevenindo tanto “subenchimentos” (que podem causar reclamações de clientes) quanto “sobre-enchimentos” (que resultam em desperdício). Ao incorporar sistemas de raio-X em linhas de enlatamento de alta velocidade, os fabricantes conseguem detectar problemas precocemente, melhorar a eficiência operacional e manter a conformidade sem incorrer em custos excessivos.

A inovação e desafios do raio-X frente ao enlatamento em alta velocidade

O enlatamento em alta velocidade impõe desafios específicos de inspeção devido à complexidade das latas metálicas, cujas paredes com nervuras, bases escalonadas e abas de abertura podem esconder contaminantes em áreas de difícil visualização; métodos tradicionais frequentemente se mostram insuficientes diante dessas exigências. Em resposta, os sistemas de inspeção por raio-X surgem como solução avançada, oferecendo alta precisão mesmo em embalagens metálicas, com capacidade de escanear integralmente as latas e detectar corpos estranhos invisíveis a outras tecnologias.

Além disso, esses sistemas realizam verificações adicionais, como integridade da rotulagem, nível de enchimento e deformações, garantindo qualidade especialmente em produtos de alto valor, como o “pescado enlatado premium”. Para fabricantes que operam em ritmo acelerado, essa tecnologia permite manter a eficiência sem comprometer a segurança, ao mesmo tempo em que reduz rejeições falsas e minimiza paradas com recursos como rejeição automatizada, imagens de alta resolução e filtragem adaptativa, assegurando uma inspeção contínua e alinhada às exigências das operações modernas.

Para aprimorar a inspeção por raio-X em ambientes de enlatamento de alta velocidade, fabricantes devem adotar estratégias específicas que considerem tanto o tipo de equipamento quanto o contexto operacional. A escolha correta do sistema — com feixe vertical, horizontal ou dividido — é indispensável, pois a orientação do raio afeta diretamente a qualidade da imagem e a precisão da detecção, especialmente diante das características estruturais das latas metálicas.

A otimização do manuseio dos produtos, como o espaçamento adequado entre as latas na linha, reduz rejeições falsas e melhora a confiabilidade. Inspecionar as latas antes da esterilização também pode aumentar a clareza das imagens, evitando distorções causadas por bolhas de ar e movimentações do conteúdo.

Os avanços na tecnologia de imagem, como a filtragem adaptativa, têm contribuído para eliminar ruídos de fundo provocados pelas bordas metálicas das latas, permitindo uma visualização mais precisa do interior e facilitando a detecção de contaminantes reais, mesmo em altas velocidades. Para evitar paradas na linha, os sistemas modernos contam com mecanismos de rejeição rápida e sensores que confirmam a remoção correta dos itens defeituosos, além de monitoramento dos compartimentos de descarte. Esses recursos garantem maior eficiência operacional, reduzem desperdícios e custos, e mantêm a produção contínua com altos padrões de qualidade e segurança.

Regulamentos globais de segurança alimentar exigem que os fabricantes adotem protocolos rigorosos de inspeção para garantir a proteção dos consumidores e preservar a integridade dos produtos. Nesse contexto, os sistemas de raio-X tornam-se fundamentais ao auxiliar as empresas no cumprimento de estruturas como a Análise de Perigos e Pontos Críticos de Controle (APPCC/HACCP, do inglês Hazard Analysis and Critical Control Points) e a Análise de Perigos e Controles Preventivos Baseados em Risco (HARPC, do inglês Hazard Analysis and Risk-Based Preventive Controls).

A conformidade com esses regulamentos vai além da prevenção de penalidades legais — trata-se de proteger a reputação da marca em um mercado onde a confiança do consumidor está intrinsecamente ligada à segurança do produto. Ao adotar sistemas de inspeção por raio-X, os fabricantes demonstram comprometimento com os mais elevados padrões da indústria, conquistando vantagem competitiva e fortalecendo a credibilidade junto ao público.

Por fim, à medida que a velocidade da produção aumenta e os requisitos regulatórios se tornam mais exigentes, a tecnologia de inspeção por raio-X vem evoluindo para atender a essas demandas com maior eficiência. Os sistemas mais modernos são projetados para suportar altos volumes de produção sem comprometer a precisão, incorporando algoritmos avançados e técnicas de processamento de imagem com inteligência artificial (IA), que aprimoram a identificação de contaminantes e reduzem significativamente as rejeições falsas.

A integração de análises inteligentes de dados possibilita o monitoramento em tempo real, manutenção preditiva e a otimização contínua dos processos, garantindo maior controle e desempenho operacional. Além disso, esses sistemas são projetados com maior adaptabilidade, permitindo sua integração nas linhas de produção já existentes com impacto mínimo, o que facilita a modernização das operações e contribui para o controle de custos de forma mais eficaz.